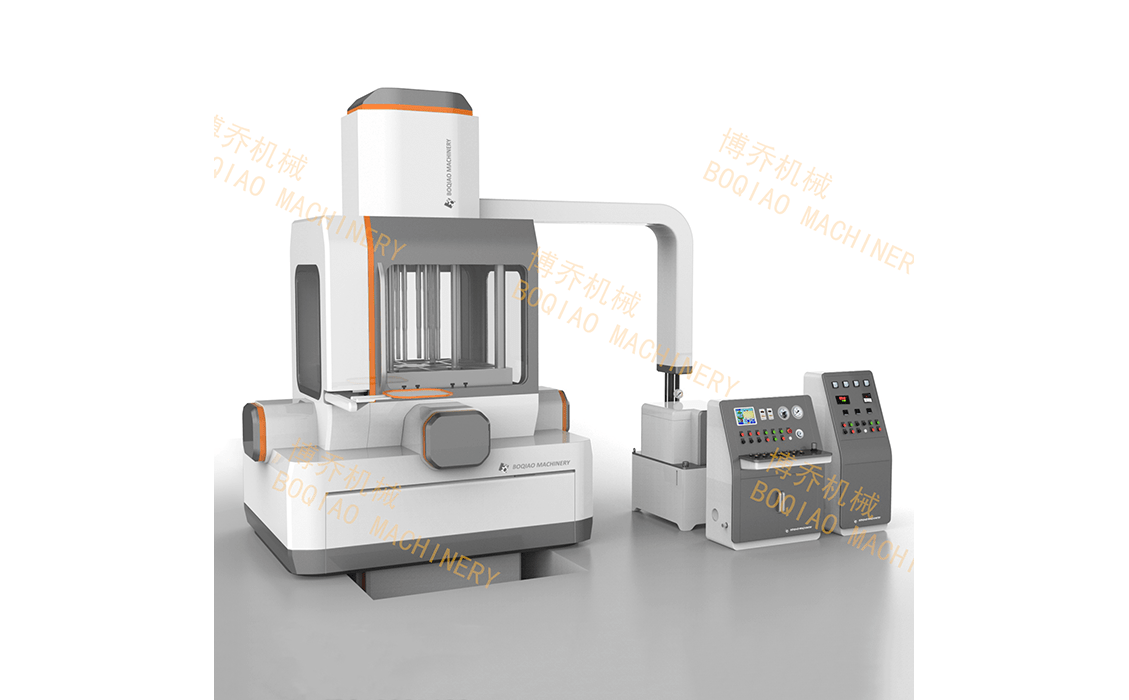

低压铸造机是一种现代化的铸造设备,广泛应用于铝合金、镁合金等金属的铸造生产中。与传统的重力铸造相比,低压铸造机具有更高的铸造精度、更少的缺陷以及更高的生产效率。本文将详细探讨低压铸造机的工作原理、优点、应用领域及未来发展趋势。

工作原理

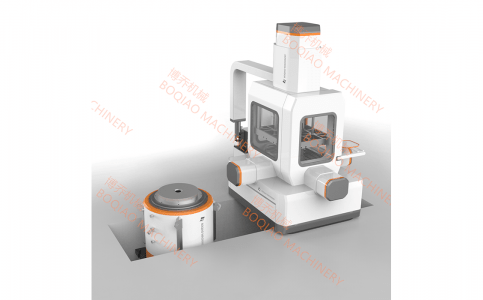

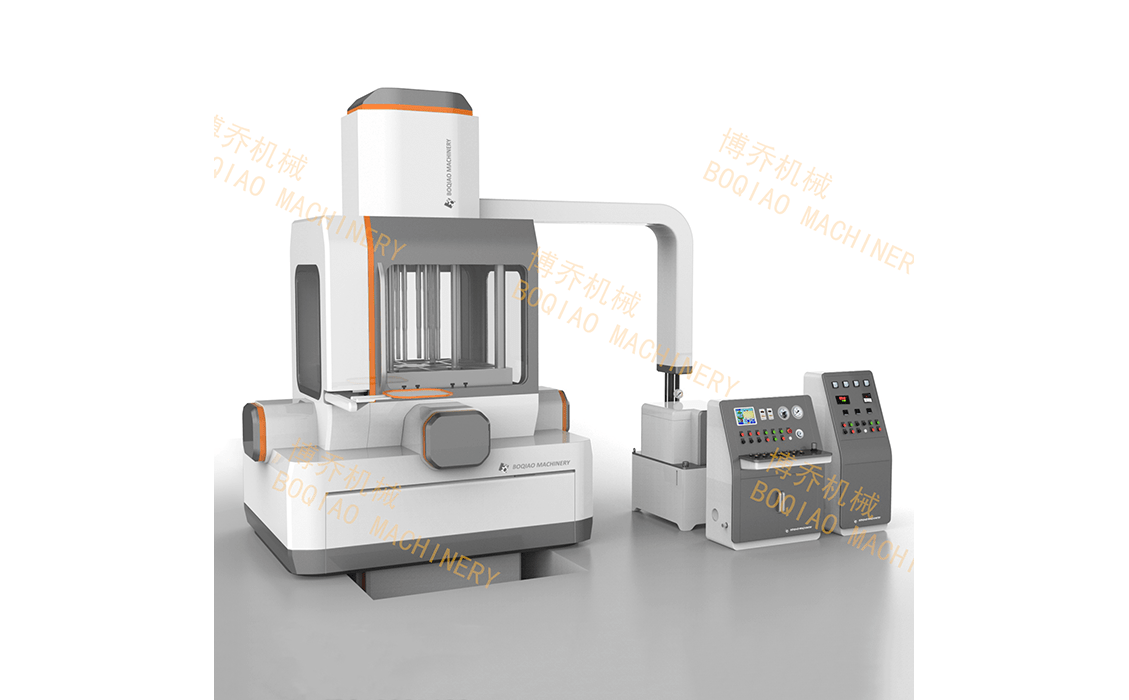

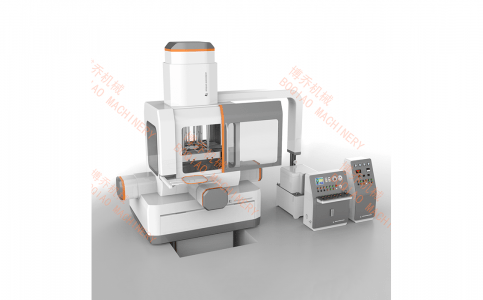

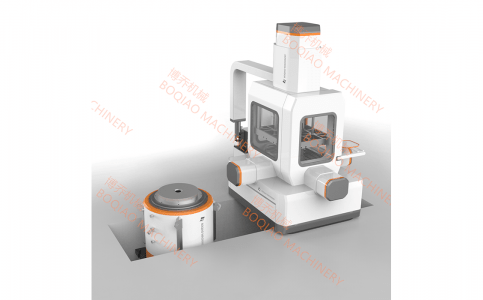

低压铸造的基本原理是利用气体压力将熔融金属推入铸型中。其工作过程通常包括以下几个步骤:首先,将铝合金等金属材料放入电弧炉或感应炉中加热熔化,待其达到所需温度后,通过铸造系统将熔融金属注入到铸型中。此时,铸型内的气压保持在相对较低的水平(通常在0.02~0.06 MPa),通过气体的压力,将金属液体缓慢而均匀地灌注到模具内,确保填充的充分性和均匀性。 低压铸造机的核心部件包括熔化炉、压力控制系统、铸型及其冷却系统等。熔化炉负责将金属材料加热到熔化状态,压力控制系统则监控和调整铸造过程中气体压力的变化,以确保铸造的稳定性。

低压铸造机的优点

高铸造精度:低压铸造可以有效减少铸造缺陷,如气孔、缩孔等。由于金属液体在压力下缓慢填充铸型,气体的排出更加顺畅,减少了气体夹杂的可能性。

适用范围广:低压铸造适用于多种金属材料,尤其是铝合金和镁合金等轻金属的铸造,能够满足不同领域对产品性能的需求。

良好的机械性能:低压铸造生产的铸件通常具有较高的强度和韧性,适合制造高强度、高可靠性的零部件。

节能环保:低压铸造相较于传统铸造工艺,能耗更低,降低了生产成本。同时,减少了废料和有害气体的排放,符合当前环保要求。

自动化程度高:现代低压铸造机多配备自动控制系统,能够实现生产过程的自动化和信息化,提高了生产效率。

应用领域